La investigación, divulgada por Nature, fue realizada por el Wake Forest Baptist Medical Center, en Carolina del Norte, y representa un avance para la medicina regenerativa ya que sugiere que estas estructuras podrían ser implantadas en el futuro en pacientes, superando “varios obstáculos técnicos” que lo dificultan en la actualidad.

Los expertos imprimieron estructuras cartilaginosas, óseas y musculares “estables” y tras implantarlas en roedores, maduraron hasta convertirse en tejido funcional, al tiempo que desarrollaron un sistema de vasos sanguíneos.

Aunque las nuevas estructuras impresas no están listas aún para ser implantadas en pacientes, recuerdan, los primeros resultados del estudio apuntan a que tienen “el tamaño, solidez y funcionalidad adecuadas paran ser usadas en humanos“.

“Esta nueva impresora de tejidos y órganos es un avance importante en nuestro objetivo de fabricar tejido de repuesto para pacientes”, explicó Anthony Atala, director del Instituto de Medicina Regenerativa del Wake Forest (WFIRM, sus siglas en inglés).

Según el experto, la “bioimpresora 3D” puede fabricar “tejido estable a escala humana de cualquier forma y tamaño“, lo que permitiría “imprimir tejido vivo y estructuras de órganos para la implantación quirúrgica”.

Para este trabajo, el WFIRM contó con financiación del Instituto de Medicina Regenerativa de la Fuerzas Armadas estadounidenses, que aspira a aplicar esta tecnología en soldados heridos en combate, dada la escasez de donantes de tejidos para implantes.

La precisión de esta nueva impresora 3D significa que, en un futuro próximo, se podría replicar fielmente los tejidos y órganos más complejos del cuerpo humano.

De momento, recuerdan los investigadores, las impresoras actuales, ya sean de inyección, láser o de extrusión, no pueden reproducir estructuras que tengan el tamaño o la solidez necesaria para ser implantadas en el cuerpo.

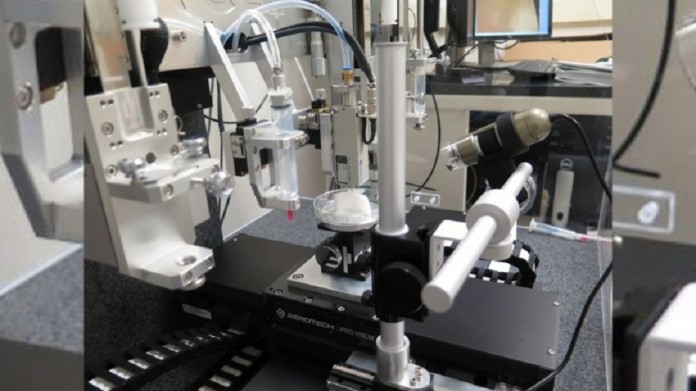

El llamado Sistema Integrado de Impresión de Tejido y Órgano (ITOP), desarrollado por el WFIRM durante los últimos diez años, superó estas limitaciones, celebra Atala.

El ITOP trata tanto materiales plásticos como biodegradables para crear la “forma” del tejido y los geles con base de agua que sostienen a las células.

Además, la máquina 3D fabrica una fuerte estructura externa temporal, lo que evita que se produzcan daños en las células durante el proceso de impresión.

Otro de los desafíos que presenta la ingeniería de tejidos es lograr que las estructuras implantadas vivan el tiempo suficiente para que puedan integrarse en el cuerpo.

En este sentido, los expertos optimizaron, por un lado, la “tinta” de base acuática que sostiene a las células para mejorar su “salud” y promover su crecimiento, al tiempo que imprimieron un entramado de “microcanales” en las estructuras.

Estos canales, apuntan, permiten que los nutrientes y el oxígeno presentes en el cuerpo humano se integren en las citadas estructuras, las mantengan vivas y desarrollen un sistema de vasos sanguíneos.

Entorno adecuado

Investigaciones anteriores demostraron que las células sobreviven solo cuando las estructuras de tejidos implantadas que no han sido capaces de desarrollar vasos sanguíneos tienen un tamaño menor de 200 micras (0,1778 milímetros).

Atala y sus colegas lograron fabricar una oreja de un tamaño apto para bebés de 1,5 pulgadas (38,1 milímetros) capaz de sobrevivir y de presentar signos de vascularización uno y dos meses después de ser implantada.

“Nuestros resultados indican que el uso de una ‘biotinta’ combinada, unido al desarrollo de ‘microcanales’, crea el entorno adecuado para mantener vivas a las células y favorecer su crecimiento y el de los tejidos”, afirma el investigador.

Otra característica del ITOP es su capacidad para procesar datos de tomografías y de resonancias magnéticas y “fabricar tejido a la medida” de cada paciente.